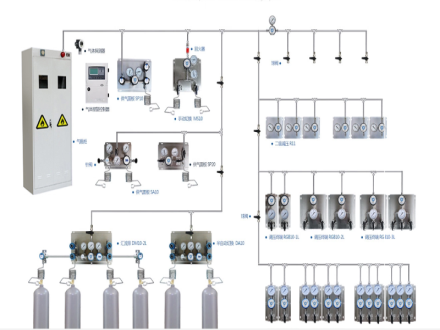

一、氣瓶間布局

1.由于存放的氣體由于有可燃性氣體和助燃氣體,按國家規定必須分庫存放。分別放入不同的氣瓶間內。

2.氣瓶間內設立一次調壓面板,其中二托一面板帶吹掃銅鍍鉻面板4套。

3.壓力調節器入口前需加裝燒結金屬過(guò)濾器以防止顆粒等雜質(zhì)污染系統。

4.所有面板均配備吹掃閥,可實(shí)現對面板的清洗置換。

5.壓力調節器及相關(guān)管件均需牢固的固定在壓力調節面板上,面板應設計的緊湊而合理,以盡量減少系統中的死體積。

6.壓力調節面板應采用全不銹鋼材料制成,并且牢固的固定在可靠的位置上,確保其安全性。

7.氣瓶間內存放的氣瓶采用帶防倒鏈的氣瓶支架固定,氣瓶支架堅固耐用、美觀(guān)大方。氣瓶支架采用鋁合金制作而成。

8.氣瓶間內的氣體鋼瓶與壓力調節器之間采用SS316L高壓金屬軟管連接無(wú)滲透。高壓軟管為柔性軟管,以保證連接的方便性。并自導防護鋼纜,預防極端情況下,鋼瓶閥損壞等現象帶來(lái)的高壓“抽鞭”事故。壓力調節器與管道的連接方式為雙環(huán)卡套。

9.高壓軟管上的鋼瓶接頭必需與鋼瓶角閥的規格相匹配,以確保連接的可靠性。

10.排空氣路應分類(lèi)收集、固定牢固并排放至室外安全地點(diǎn)。

二、終端布局

1.系統設置為二次減壓系統。終端采用壁掛式設計。上設有壓力調節器、輸出壓力指示計、緊急切斷閥,同一氣路的呈上下對應排布,方便操作。面板為不銹鋼產(chǎn)品,具體位置參見(jiàn)圖紙,具體配置情況如下:■壁掛式終端標準型26套注:該終端可以實(shí)現在室內對設備的壓力調節、輸出壓力的監控及氣路開(kāi)關(guān)控制,省去了每日往返于氣瓶間和實(shí)驗間的奔波,提高了辦事效率。

2.控制終端上的氣體出口尺寸要與分析儀的氣體入口尺寸相對應。氣體出口接頭還應方便安裝。

三、氣路的布線(xiàn)

1.氣瓶間內壓力調節面板與實(shí)驗室內的氣路終端之間選用SS316LBA管進(jìn)行連接,管道內表面光潔度為Ra<0.4umBA級管道。

2.4N氮氣主管線(xiàn)采用OD3/8”(6.35mm)的管道,0.5Mpa壓力下流量可達8M3/小時(shí),完全滿(mǎn)足常規用氣需求,支線(xiàn)采用OD1/4”(6.35mm)的管道。用焊接三通分出支路來(lái)對設備進(jìn)行供氣。

3.5N氮氣、氦氣、預留氣主管線(xiàn)采用OD1/4”(6.35mm)的管道,支線(xiàn)采用OD1/4”(6.35mm)的管道。用焊接三通分出支路來(lái)對設備進(jìn)行供氣。#p#分頁(yè)標題#e#

4.管道穿過(guò)障礙物時(shí)須使用管套并采用不可燃材料填充間隙。

5.管道之間采用最先進(jìn)的美國全自動(dòng)定位軌道式氬弧焊機進(jìn)行內外保護氬弧焊(TIG)方式連接,其優(yōu)點(diǎn)是泄漏率可到1X10-9s.c.c./sec.He,且不會(huì )再內表面產(chǎn)生氧化層或褶皺等焊接缺陷。

6.管路上的三通全部采用焊接三通來(lái)實(shí)現連接,可更有效保證氣體的傳輸質(zhì)量。

7.管道需用固定卡具固定在管道支架上。管道支架為槽鋼結構美觀(guān)大方。與墻體和管道固定牢固。且為耐火材料(鋁合金)制成。

8.氣體管路在鋪設過(guò)程中要做到橫平豎直,為保證管道走線(xiàn)的直線(xiàn)度和管道間的間距,每間隔一定距離應設置一組管卡。卡具應由不燃材料制作而成,美觀(guān)大方。

9.應盡量減少彎曲以防止被傳輸的氣體壓力、流量損失過(guò)大。壓力管道拐彎應力集中區應有安全加固,設計合適的拐彎半徑,彎曲部位不能有皺折及扭曲。彎曲半徑和彎曲質(zhì)量由專(zhuān)用工具保證。系統布線(xiàn)應盡量減少接縫以降低泄漏的可能性。

10.配管時(shí)的每根管道每個(gè)管件均要用高壓的5N高純氮氣進(jìn)行吹掃才能接入系統,整個(gè)系統安裝完畢后還要用5N的高純氮進(jìn)行大流量氣體吹掃,以確保系統的潔凈度即流出的氣體無(wú)油脂及明顯的固體顆粒物流出。

11.系統安裝完畢后要用高純氮氣進(jìn)行高壓部分、低壓部分氣密性實(shí)驗,對整個(gè)系統進(jìn)行檢測。

12.壓力調節面板和氣路控制終端上粘貼氣路編號、氣體種類(lèi)、濃度等標識。

以上為本公司【擁有施工資質(zhì)】整理提供,實(shí)驗室設計、建設、裝修、改造、通風(fēng)、凈化、水電氣、三廢處理,實(shí)驗室家具設計生產(chǎn)安裝一站式。更多實(shí)驗室資訊 http://www.weo.xin